Révolution dans l’Espace : L’ESA réussit la première impression 3D métal à bord de l’ISS

Un saut de géant pour la manufacture orbitale

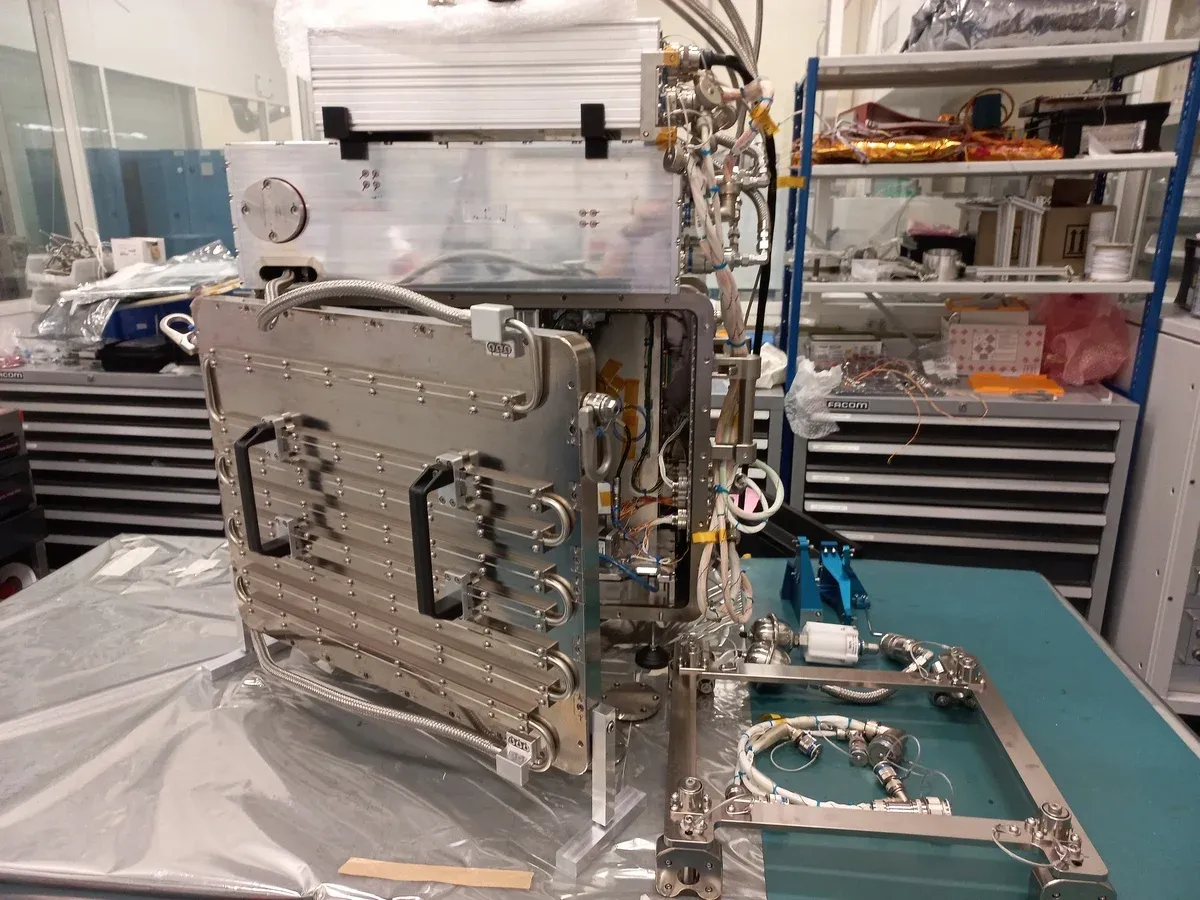

Ce dimanche 15 février 2026, les équipes de l'Agence Spatiale Européenne (ESA) et d'Airbus Defence and Space célèbrent une avancée majeure. Le démonstrateur d'impression 3D métal, installé dans le module Columbus de la Station Spatiale Internationale (ISS), a finalisé avec succès sa première série de pièces complexes. Ce n'est plus de la science-fiction : l'humanité sait désormais forger des outils et des pièces de rechange en acier inoxydable en microgravité.

Pour Omondo.info, cette réussite marque le début de "l'autonomie logistique" nécessaire aux futures bases lunaires et aux voyages vers Mars.

Le défi technique de la fusion en apesanteur

Imprimer du métal sur Terre est déjà complexe, mais le faire à 400 km d'altitude relève de la prouesse physique.

- Gestion thermique : Sans convection naturelle, dissiper la chaleur du laser est un défi. L'ESA a utilisé un nouveau système de refroidissement par fluide caloporteur haute performance.

- Sécurité incendie : Contrairement au plastique, le travail du métal en fusion présente des risques de projections de micro-étincelles, gérés par une chambre pressurisée sous gaz inerte (argon).

- Qualité structurelle : Les premières analyses montrent que la structure moléculaire des pièces imprimées est aussi robuste que celle des pièces forgées sur Terre.

Pourquoi 2026 est l'année de l'industrie spatiale ?

Avec l'émergence des stations privées comme Starlab, la capacité de réparer au lieu de remplacer devient un enjeu économique vital. Une pièce de rechange envoyée depuis la Terre coûte entre 20 000 et 50 000 euros par kilogramme. L'impression 3D réduit ce coût de 90 % en n'envoyant que de la poudre ou du fil métallique brut.